松下貼片機NPM-GW 松下多功能貼片機

松下貼片機NPM-GW 松下多功能貼片機

鐳晨在線3DAOI 在線3D自動光學檢測儀

鐳晨在線3DAOI 在線3D自動光學檢測儀

二手西門子TX貼片機 西門子TX2i TX2 TX...

二手西門子TX貼片機 西門子TX2i TX2 TX...

德中AI 3D AOI 德中AOI光學自動檢測儀

德中AI 3D AOI 德中AOI光學自動檢測儀

奔創3DSPI在線錫膏厚度檢測機 SPI錫膏厚度檢...

奔創3DSPI在線錫膏厚度檢測機 SPI錫膏厚度檢...

奔創3D AOI 光學檢測儀 3D自動化光學檢測系...

奔創3D AOI 光學檢測儀 3D自動化光學檢測系...

在線式甲酸真空爐 IGBT模塊真空回流焊

在線式甲酸真空爐 IGBT模塊真空回流焊

西門子貼片機SIPLACE SX 高速貼片機

西門子貼片機SIPLACE SX 高速貼片機

半導體芯片回流爐 真空回流焊

半導體芯片回流爐 真空回流焊

HELLER真空回流焊 八溫區回流焊 十溫區氮氣回...

HELLER真空回流焊 八溫區回流焊 十溫區氮氣回...

西門子貼片機SX系列 二手SMT貼片機租賃

西門子貼片機SX系列 二手SMT貼片機租賃

SIPLACE D4i ASM貼片機 SIPLAC...

SIPLACE D4i ASM貼片機 SIPLAC...

西門子貼片機SIPLACE XS 二手西門子貼片機...

西門子貼片機SIPLACE XS 二手西門子貼片機...

SMT智能首件測試儀 防錯上料檢測儀 全自動接料機

SMT智能首件測試儀 防錯上料檢測儀 全自動接料機

松下貼片機NPM-GH 二手松下貼片機 多功能貼片...

松下貼片機NPM-GH 二手松下貼片機 多功能貼片...

松下NPM-D3A NPM-W2 NPM-TT2貼...

松下NPM-D3A NPM-W2 NPM-TT2貼...

德國三維3DAOI 3D自動光學檢測 錫膏檢測儀

德國三維3DAOI 3D自動光學檢測 錫膏檢測儀

GKG點膠機 在線式自動點膠機

GKG點膠機 在線式自動點膠機

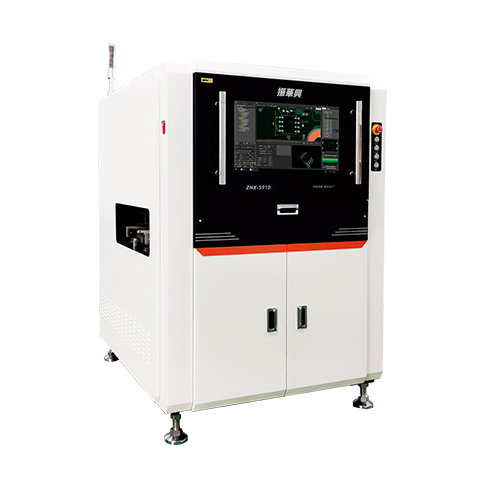

振華興3D自動光學檢測儀 在線式3D AOI檢測設...

振華興3D自動光學檢測儀 在線式3D AOI檢測設...

接駁臺 SMT雙軌接駁臺 SMT周邊設備

接駁臺 SMT雙軌接駁臺 SMT周邊設備

松下貼片機NPM-TT2 二手松下貼片機

松下貼片機NPM-TT2 二手松下貼片機

異形插件機 PCBA板插件機

異形插件機 PCBA板插件機

在線X-RAY檢測機 xray檢測儀

在線X-RAY檢測機 xray檢測儀

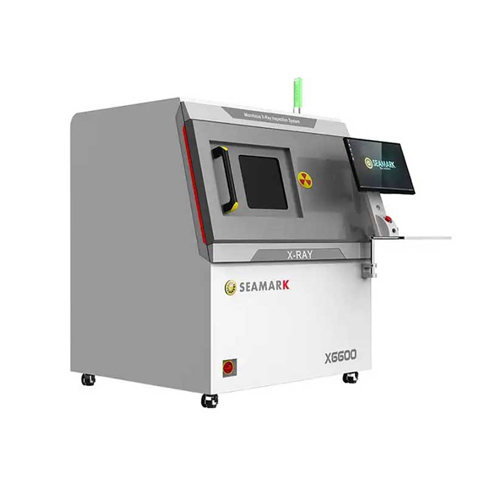

離線x-ray檢測儀 PCB板元器件透視檢測機

離線x-ray檢測儀 PCB板元器件透視檢測機

全自動PCB板面清潔機 電路板清洗機器

全自動PCB板面清潔機 電路板清洗機器

PCB板雙軌儲板機 雙軌緩存機 SMT緩存機

PCB板雙軌儲板機 雙軌緩存機 SMT緩存機

派林納米真空鍍膜機 涂膜設備 納米鍍膜機

派林納米真空鍍膜機 涂膜設備 納米鍍膜機

ASMPT半導體焊接機 ASM全自動鏡頭焊接系統

ASMPT半導體焊接機 ASM全自動鏡頭焊接系統

Al+3D檢測AOI設備 3D自動光學檢測儀

Al+3D檢測AOI設備 3D自動光學檢測儀

3DSPI錫膏檢測機 3D錫膏印刷機

3DSPI錫膏檢測機 3D錫膏印刷機

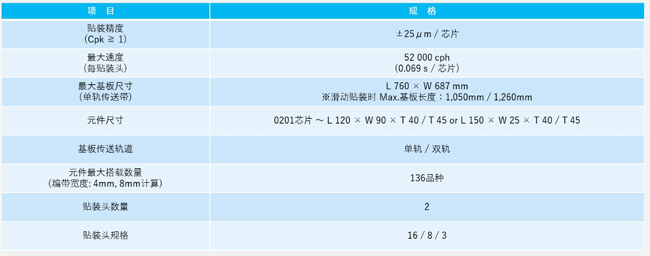

松下貼片機主要功能特點 可對應大型元件·大型基板以滿足電動汽車(EV)以及企業數字化轉型(DX)的需求增大對應實現良品生產和穩定運轉的5M 以Auto Setting_Feeder為起點,對應各種自動化,省人化設備/軟件

135-1032-6713 立即咨詢松下貼片機NPM-GW松下多功能貼片機

松下貼片機主要功能特點

可對應大型元件·大型基板以滿足電動汽車(EV)以及企業數字化轉型(DX)的需求增大對應實現良品生產和穩定運轉的5M

以AutoSetting_Feeder為起點,對應各種自動化,省人化設備/軟件

廣泛適用各種元件/基板的模塊式貼片機

此款模塊式貼片機,通過升級貼裝頭和識別相機等核心單元,進化了其基本性能可廣泛兼容各種元件/基板,實現了靈活的生產線配置。適用各種元件并兼容多種元件供給模式,并且可對應大型基板。此外,它還支持各種自動化和省人化功能,例如自動供料器(ASF),實現編帶元件的供給自動化等,盡力滿足每個生產現場的不同需求。

兼容多種元件

廣泛對應多種元件并實現高效率貼裝

貼裝頭(新設計)

新型貼裝頭可以靈活對應從0201元件到大型元件和高度較高的元件等。本產品可以進行高生產率的生產。產品目錄的生產速度數據(CPH)進行比較時,在+25um的情況下,比我們的傳統型號NPM-WX提高了10%。

大型重量BGA的對應

大型重量元件貼裝

利用可對應大型重量元件的吸嘴,并根據元件尺寸進行掃描,實現大型重量BGA的貼裝,滿足服務器行業的趨勢需求。可識別點數15,000個。

DIMM連接器的貼裝自動化

高負荷貼裝/高度較大元件的貼裝

通過100N的高負荷貼裝,防止元件腳浮起,并可對應高度至53mm(包含基板厚度)的元件貼裝,實現DIMM連接器的貼裝自動化。

多種供給部布局對應

3種供給單元

3種供給單元,并可以與既往機型的供給單元通用組合,實現靈活的供給部布局。

兼容多種基板

對應各種基板與業界

對應基板尺寸

與既有機型相比可對應基板尺寸擴大,可兼容更多種類的基板,以此滿足各個業界的客戶需求。

大型基板的對應

專送方向尺寸(L)超過760mm時,對應基板尺寸可增大至1,050mm。在搭載前后延長傳送帶時,最大可對應1,260mm的基板。

高品質貼裝

通過對單元的狀態監測~解析,優化設備維護作業

APC-5M

通過軟件自主控制5M的偏差,以及對單元狀態的監測~簡單解析,實現更準確,更快速的設備維護。

實時監測每個單元的狀態,控制5M偏差,在狀態惡化前預知,提前進行維護,可預防因維護不及時而造成的設備停機。

不僅可以顯示每臺設備的數據,全部產線都可在LPC(LineProcessController)畫面中顯示,了解生產線的狀態。并且產線內的對象單元均可單獨查看,按時間順序分析狀況。設備維護后的狀態也可查看,以此判斷是否進行了有效的維護措施。

與檢查機聯動控制偏差

APC系統(APC-FF/APC-MFB2)

我們通過與檢查機聯合控制焊錫印刷和元件貼裝的偏差,保障貼裝品質,

APC-FF是松下專有的生產線控制系統,根據印刷檢查時監測到的錫位置數據,將貼裝位置的校正量反饋到貼片機,從而保障貼裝品質,

APC-MFB2是在元件貼裝后,通過將檢查機(AOI)測量的元件位置數據反饋到貼片機來維持貼裝品質。

防止由于錯誤安裝元件而導致的貼裝不良

LCR檢測器(內置型)

通過檢測元件的電氣特性,我們可以防止由于錯誤設置元件而導致的貼裝不良。通過使用粘性材料穩固元件的姿勢和位置,以此進行穩定的測量。通過用金屬桿按下元件來進行檢測,無論使用什么吸嘴,都可以高精度測量。

元件供料自動化

實現寬度8~104mm的紙質和塑料編帶的自動送料。通過使用裝載單元,不僅可以實現新物料的自動供給,還可以實現更換下一物料的自動化。

自動供料減少物料準備時間,無需依賴熟練技巧。更換物料時無需拼接編帶,實現無熟練勞動。

從遠離現場的位置執行錯誤恢復工作

遠程操作

松下貼片機設備發生錯誤時的恢復工作可以遠程高效地進行,以此防止操作人員未能及時注意到錯誤信號而發生延誤,并讓操作人員能夠專注于供應物料,提高生產率并減少人。

深圳市托普科新聞官網微信

深圳市托普科新聞官網微信 深圳市托普科微信服務號

深圳市托普科微信服務號